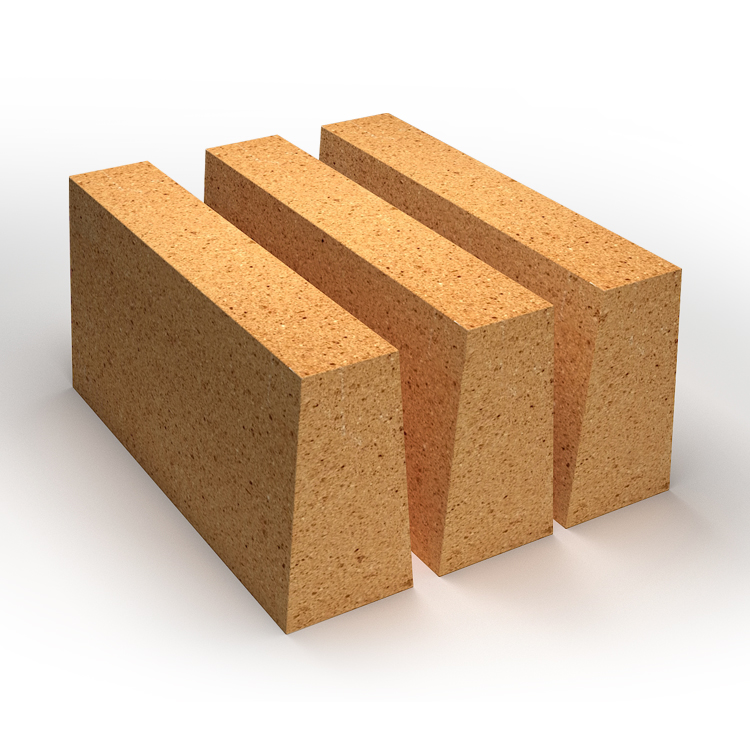

Brique réfractaire résistante aux hautes températures pour fours et fours

Selon les différents composants des briques réfractaires, elles peuvent être divisées en cinq catégories, à savoir : les briques réfractaires de la série silicium-alumine, les briques réfractaires de la série alcaline, les briques réfractaires contenant du carbone, les briques réfractaires contenant du zirconium et les briques réfractaires calorifuges.

Tout four n’est pas construit avec un seul type de briques réfractaires, il nécessite une combinaison de différentes briques réfractaires.

(1) Les briques de silice font référence aux briques réfractaires contenant plus de 93 % de SiO2, qui sont les principales variétés de briques réfractaires acides.Il est principalement utilisé pour les fours à coke en maçonnerie, mais également pour les voûtes et autres parties porteuses des fours thermiques de divers verres, céramiques, calcinateurs de carbone et briques réfractaires.Il est utilisé dans les équipements thermiques inférieurs à 600°C et avec de grandes variations de température.

(2) Briques d'argile.Les briques en terre cuite sont principalement composées de mullite (25 à 50 %), de phase vitreuse (25 à 60 %) et de cristobalite et de quartz (jusqu'à 30 %).Habituellement, l'argile dure est utilisée comme matière première, le clinker est préalablement calciné puis mélangé avec de l'argile molle.Une petite quantité de verre soluble, de ciment et d’autres liants peut également être ajoutée pour fabriquer des produits non brûlés et des matériaux non façonnés.Il s'agit d'une brique réfractaire couramment utilisée dans les hauts fourneaux, les fours à vent chaud, les fours de chauffage, les chaudières électriques, les fours à chaux, les fours rotatifs, les céramiques et les fours de cuisson de briques réfractaires.

(3) Briques réfractaires à haute teneur en alumine.La composition minérale des briques réfractaires à haute teneur en alumine est constituée de phases de corindon, de mullite et de verre.Les matières premières sont du minerai naturel de bauxite et de sillimanite à haute teneur en alumine, ainsi que du corindon fondu, de l'alumine frittée, de la mullite synthétique et du clinker calciné avec de l'alumine et de l'argile dans différentes proportions.Il est principalement produit par la méthode de frittage.Mais les produits comprennent également des briques coulées fondues, des briques fondues, des briques non brûlées et des briques réfractaires non façonnées.Les briques réfractaires à haute teneur en alumine sont largement utilisées dans l’industrie sidérurgique, l’industrie des métaux non ferreux et d’autres industries.(4) Les briques réfractaires en corindon, les briques en corindon font référence à un type de briques réfractaires avec une teneur en AL2O3 d'au moins 90 % et du corindon comme phase principale, qui peuvent être divisées en briques de corindon fritté et en briques de corindon fondu (5) Haute- briques réfractaires légères calorifuges en alumine.Il s'agit d'une brique réfractaire légère isolante avec de la bauxite comme teneur principale en AL2O3 d'au moins 48 %.Le processus de production adopte la méthode de la mousse et la méthode d'ajout par brûlage peut également être utilisée.Des briques réfractaires légères à haute isolation thermique en alumine peuvent être utilisées pour construire des couches d'isolation thermique et des endroits où il n'y a pas d'érosion ni de récurage des matériaux fondus à haute température.En contact direct avec la flamme, la température de contact de la surface des briques réfractaires d'isolation thermique à haute teneur en alumine ne doit pas être supérieure à 1 350 ℃.Les briques réfractaires calorifuges en mullite peuvent entrer directement en contact avec la flamme et présentent les caractéristiques de résistance aux températures élevées, de haute résistance et d'effet d'économie d'énergie remarquable.Il convient au revêtement d'un four à pyrolyse, d'un haut fourneau chaud, d'un four à rouleaux en céramique, d'un four électrique à tiroirs en porcelaine et de divers fours à résistance.(6) Les briques réfractaires légères calorifuges en argile sont des briques réfractaires calorifuges avec une teneur en AL2O3 de 30 % à 48 % constituées d'argile réfractaire comme matière première principale.Son processus de production adopte la méthode du caractère brûlé plus et la méthode de la mousse.En utilisant de l'argile réfractaire, des billes flottantes et du clinker d'argile réfractaire comme matières premières, en ajoutant du liant et de la sciure de bois, par dosage, mélange, moulage, séchage et cuisson, on obtient un produit d'une densité apparente de 0,3 à 1,5 g/cm3.La production de briques calorifuges en terre cuite représente plus de la moitié de la production totale de briques réfractaires calorifuges.

Principalement utilisé dans les hauts fourneaux, les hauts fourneaux chauds, les fours de chauffage, les fours à fer, les fours à coke, les fours à charbon, les poches de coulée, les systèmes de coulée de poches, les chaudières, les fours à ciment, les fours à verre, les fours tunnel, les fours rotatifs, les fours à cuve et autres fours. Revêtement de four et les équipements thermiques sont largement utilisés dans la métallurgie, l'industrie chimique, la céramique, la cokéfaction, le carbone, le moulage, les machines, l'énergie électrique, les matériaux de construction, le pétrole et d'autres industries.